Bewegung im Runderneuerungswerk: Continental optimiert Reifenproduktion mit autonomen Robotern

- Im Continental ContiLifeCycle-Werk Hannover-Stöcken übernehmen autonome mobile Roboter (AMR) seit März 2025 den innerbetrieblichen Transport von Reifenrohlingen

- „Transportroboter ergänzen unsere tägliche Arbeit sinnvoll und tragen zu einer sicheren, effektiven und ergonomisch optimierten Produktionsumgebung bei“, sagt Felix Hantelmann, Leiter des ContiLifeCycle-Werks

- Intelligente Automatisierung unterstützt Wandel zur Industrie 4.0; Roboterlösungen werden in Continental-Reifenwerken weltweit eingesetzt

Hannover, 18. November 2025. Im Runderneuerungswerk für Lkw- und Busreifen, dem ContiLifeCycle (CLC), von Continental in Hannover-Stöcken sorgen seit März 2025 sieben autonome mobile Roboter (AMR) für Bewegung: Sie übernehmen den innerbetrieblichen Transport von Reifenrohlingen und schaffen so mehr Raum für qualifizierte Tätigkeiten wie Maschinenrüstung und Qualitätskontrolle. Mit der erfolgreichen Integration intelligenter Automatisierung gestaltet Continental manuelle Produktionsprozesse nicht nur ergonomischer, sondern steigert zugleich die Effizienz in der Reifenherstellung weiter – ein wichtiger Schritt in Richtung zukunftsorientierter Industrie 4.0.

„Seit einem halben Jahr unterstützen selbstfahrende Roboter unseren Arbeitsalltag in der Produktion“, sagt Felix Hantelmann, Leiter des ContiLifeCycle-Werks. „Sie übernehmen einfache, wiederkehrende Transportaufgaben, etwa das Bringen eines Reifens von einem Punkt zum nächsten. Dafür sind die Roboter direkt mit unserem digitalen Auftragssystem verbunden. Sie wissen genau, wohin sie fahren und wie sie sich dafür untereinander abstimmen müssen. So ergänzen die autonomen Roboter unsere tägliche Arbeit sinnvoll und tragen zu einer sicheren, effektiven und ergonomisch optimierten Produktionsumgebung bei.“

Mehr Zeit für Qualität: autonome Roboter optimieren die Abläufe der Reifenproduktion

Die Roboter navigieren mithilfe moderner Sensorik, 360-Grad-Kamerasystemen und KI-basierter Steuerung eigenständig und sicher durch die Produktionshalle. Mit maximalen Geschwindigkeiten von ca. zwei Meter pro Sekunde – das entspricht sehr schnellem Gehen – transportieren sie Reifen zwischen den einzelnen Stationen des Runderneuerungsprozesses: von der Reifenbaumaschine über die Heizpressen bis hin zur Qualitätskontrolle.

In der Heißrunderneuerung sieht der neue Ablauf somit wie folgt aus:

- Ein Handlingroboter übergibt die abgeraute Reifenkarkasse der Reifenbaumaschine, wo sie mit bis zu 18 Kilogramm frischem, ca. 100 Grad Celsius warmen Gummi für Laufstreifen und Seitenwände belegt wird – abhängig von der Reifengröße.

- Nachdem Lauffläche und Seitenwand neu aufgetragen wurden, legt der Handlingroboter den Reifen auf einen Transportwagen. Ein autonomer mobiler Roboter, direkt mit dem digitalen Auftragssystem verbunden, bringt den Wagen entweder zur Heizpresse oder in ein Zwischenlager – je nach Auslastung.

- In der Heizpresse wird der ca. 75 Kilogramm schwere Reifen bei 160 Grad Celsius vulkanisiert und erhält Form und Profil. Anschließend wird er über ein Förderband zur Qualitätskontrolle weitergeleitet.

Die Vorteile mobiler Transportroboter liegen klar auf der Hand: „Unsere Beschäftigten müssen keine Reifen mehr durch die Halle bewegen. Das bedeutet weniger körperliche Belastung. Stattdessen haben sie mehr Zeit für anspruchsvolle Aufgaben wie die Maschinenbedienung und die Qualitätskontrolle“, sagt Hantelmann. Vor dem Einsatz der Roboter transportierten Mitarbeiterinnen und Mitarbeiter die Reifen manuell mit einem Kran und Trolleys, die mit zwei Reifen beladen bis zu 250 Kilogramm wogen. Dies erforderte mehrere manuelle Schritte und Wege zwischen den Stationen.

Technik mit Teamgeist: Belegschaft gestaltet Wandel aktiv mit

Begleitet hat Continental die Einführung der Roboter mit einem umfassenden Schulungsprogramm, was zu einer hohen Akzeptanz beigetragen hat. Auch bei der Namensgebung waren die Mitarbeiterinnen und Mitarbeiter aktiv eingebunden. So heißen die Roboter „Cargo Knight“, „Rubber Ranger“ oder „LifeCycle Commander“ und sind sechs Monate später fester Bestandteil des Teams.

Der Einsatz der autonomen mobilen Roboter ist ein Beispiel dafür, wie Continental Digitalisierung und Automatisierung gezielt für effizientere und nachhaltigere Prozesse in der Reifenproduktion einsetzt. Und der Erfolg spricht für sich: ähnliche Lösungen sind in anderen Continental-Reifenwerken weltweit eingesetzt. Dazu zählen Standorte wie zum Beispiel Mount Vernon und Clinton in Nordamerika, Púchov und Otrokovice in Europa sowie Hefei und Rayong in Asien.

Mehr als eine Million runderneuerte Reifen aus dem ContiLifeCycle-Werk in Hannover

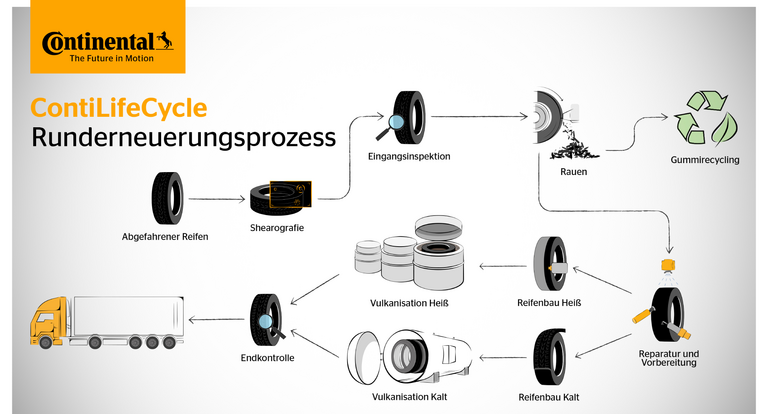

Seit 2013 werden im CLC-Werk abgefahrene Lkw- und Busreifen runderneuert. Dafür werden die Altreifen zunächst sorgfältig geprüft und von alten Laufflächen befreit. Anschließend erhalten sie eine neue Lauffläche, per Vulkanisation ihr neues Profil und werden abschließend auf Qualität und Sicherheit überprüft. Bei diesem Prozess können rund 70 Prozent eines Altreifens wiederverwendet werden. Das Ergebnis: Ein Produkt, das einem Neureifen in puncto Sicherheit und Leistung in nichts nachsteht – bei deutlich geringerem Ressourceneinsatz. Bereits mehr als eine Million Reifen hat Continental seit Eröffnung des Werks am Standort runderneuert. Mit weiteren Runderneuerungswerken weltweit kommt das Unternehmen auf zusammen rund acht Millionen runderneuerte Lkw- und Busreifen.

Katharina Bühmann

Pressesprecherin Technologie, Innovation und Erstausrüstung

Continental Tires

Henry Schniewind

Head of Global External Communications

Continental Tires